Chips de Inferência de IA Abrem Espaço no Mercado, Aumentos de Preços na Cadeia da Indústria de PCB Provavelmente Continuarão

2026-03-04

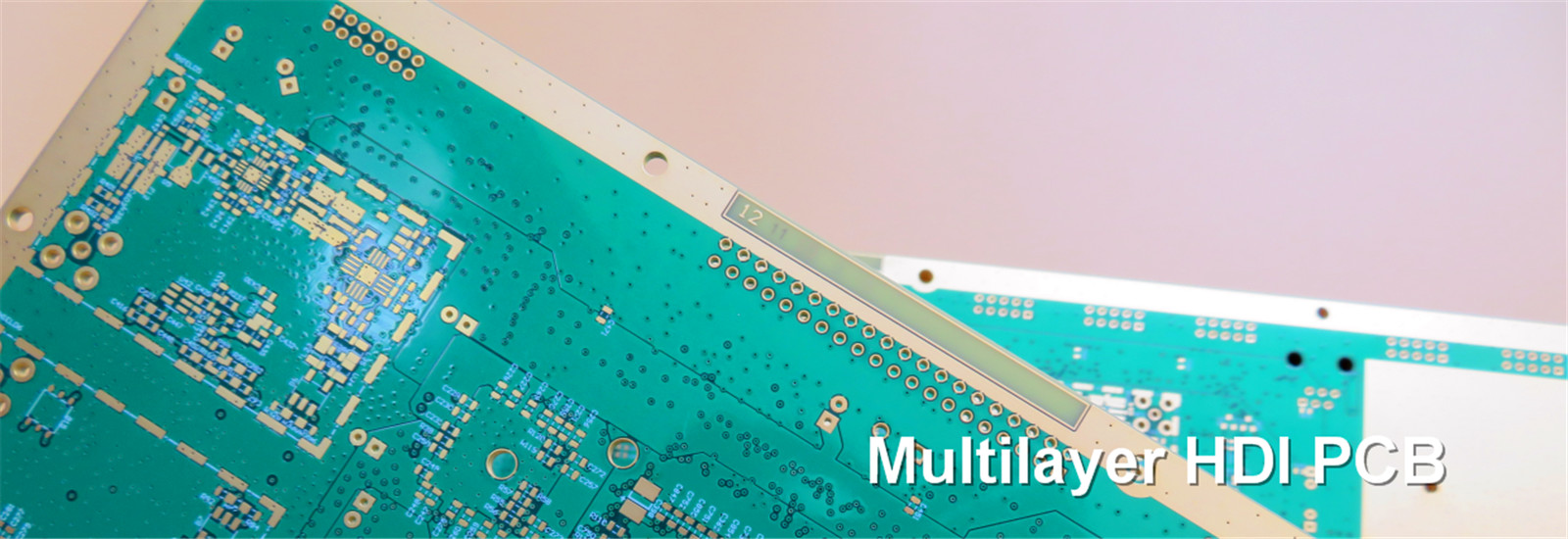

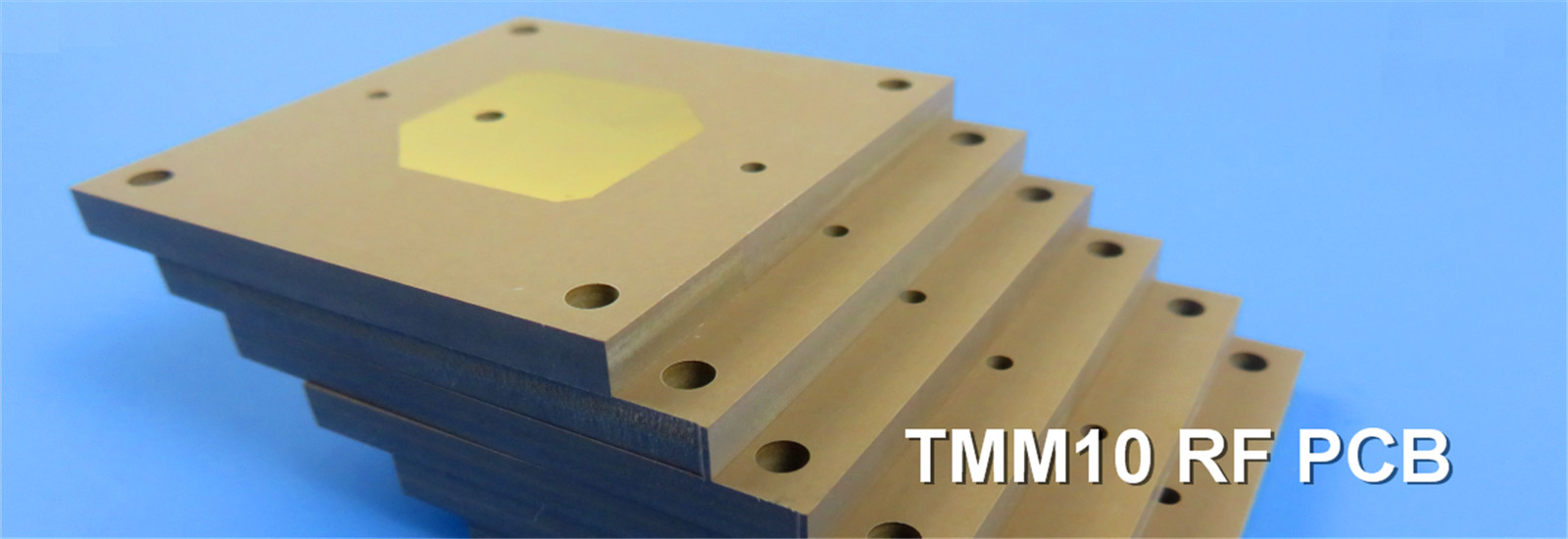

3 de março (Caixin) ¢ Impulsionado pela forte demanda de IA, o ciclo de aumento de preços na cadeia industrial de PCB (Printed Circuit Board) continua.As últimas notícias da indústria são que o gigante japonês de materiais semicondutores Resonac aumentou os preços do CCL (Copper Clad Laminate) e filmes adesivos em 30% a partir de 1 de marçoOs especialistas da indústria prevêem que o aumento do preço da Resonac se propague para os setores de fabricação de ponta, como o MLCC (Multi-layer Ceramic Capacitors - Note:provavelmente se refere ao laminado revestido de cobre para MLCCs ou materiais conexos, embora o MLCC em si seja um componente diferente; o contexto sugere materiais CCL / laminados), placas HDI (High-Density Interconnect), substratos de IC e PCB de alta frequência de alta velocidade.

Além disso, o setor de PCB está prestes a receber um super-catalisador, o chip de inferência LPU (Language Processing Unit) da NVIDIA.Os analistas de mercado acreditam que com a implementação de aplicações de IA e o rápido crescimento da escala, o mercado de chips de inferência de IA dedicados se expandirá rapidamente, o que terá impactos profundos na indústria de PCB, impulsionando simultaneamente aumentos de volume e preço, atualizações de processos,inovação materialConsequentemente, isso aumentará o valor e a importância dos PCBs dentro dos chips de IA, abrindo espaço inteiramente novo para a indústria de PCBs.

- Não, não.

Fonte: Shanghai Securities NewsDisclaimer: Respeitamos a originalidade e também o valor compartilhado; os direitos de autor do texto e das imagens pertencem aos autores originais.que não representa a posição desta contaSe os seus direitos forem violados, por favor contacte-nos imediatamente para eliminação.

Veja mais

Qual é o impacto significativo do conflito no Oriente Médio nas encomendas de empresas líderes de PCB?

2026-03-04

A intensidade do conflito no Médio Oriente continua a exceder as expectativas do mercado.O Irão lançou várias rondas de retaliação.Os riscos para a navegação através do Estreito de Ormuz estão a aumentar, exacerbando ainda mais as interrupções da cadeia de abastecimento global.A partir daí, as vantagens das empresas líderes tornam-se cada vez mais importantes..

De acordo com dados do banco de dados financeiro Tonghuashun em 27 de fevereiro, a capitalização total de mercado das principais empresas domésticas de PCB excedeu 100 bilhões de yuans.Wus Printed Circuit (Kunshan) Co.., Ltd. alcançou um valor de mercado total de 160,877 mil milhões de yuans, ocupando o quarto lugar no setor de conceitos de PCB, destacando o reconhecimento do mercado dessas empresas de primeira linha.

Como líder no sector dos circuitos impressionais domésticos, os recentes dados operacionais da Wus PCB têm sido impressionantes, com uma tendência notadamente clara de encomendas concentradas entre os principais operadores.Relata-se que impulsionado pela reestruturação global da cadeia de fornecimento estimulada pelo conflito EUA-Irã e o aumento da demanda de potência de computação de IA, a carteira de encomendas da empresa para produtos de PCB de ponta está cheia.Segundo dados da China Insights Consultancy, em 30 de junho de 2025, a Wus PCB detinha uma quota de mercado global de 10,3% no segmento das PCB para centros de dados e uma quota de mercado global substancial de 25,3% para as PCB de ponta com 22 camadas ou mais,em primeiro lugar no mundo, demonstrando vantagens tecnológicas e de mercado significativas.

Os analistas da indústria apontam que o conflito entre os EUA e o Irão está a elevar os custos das matérias-primas de PCB, tais como petróleo bruto e fibra de vidro.representam 30% dos custos de produçãoUm aumento de 10% nos preços dos laminados revestidos de cobre aumenta directamente os custos dos PCB em 5-7%, reduzindo ainda mais as margens de lucro dos pequenos e médios fabricantes.O conflito intensifica as incertezas nas cadeias de abastecimento no exteriorDevido à capacidade de produção insuficiente, tecnologia e resiliência da cadeia de suprimentos,As encomendas para os pequenos e médios fabricantes de PCB estão a acelerar a sua mudança para empresas líderes capazes de fornecimento estávelA Wus PCB, profundamente enraizada nos sectores das placas de comunicação de gama alta e das placas de servidor, está profundamente integrada com os principais fabricantes de servidores a jusante.Foi também a primeira a produzir em massa 1.6T com PCBs de comutação, com rendimentos de produto a um nível líder na indústria.Os seus produtos de PCB de servidor de resfriamento líquido alinham-se com a tendência de desenvolvimento de energia de computação verde e atendem às necessidades de dissipação de calor de clusters de computação de alta densidade de energiaCom o mercado doméstico de refrigeração líquida projetado para subir para 105 bilhões de yuans em 2026, isso fornece à empresa um vasto espaço para crescimento.

Além disso, a aceleração da infraestrutura global de poder de computação da IA e o aumento da procura de eletrónica militar estão a impulsionar ainda mais o crescimento da procura de PCBs de ponta.O mercado global de refrigeração líquida de data centers deve chegar a 116 bilhões de yuans em 2026, um aumento anual de quase 60%, estimulando directamente a procura de PCBs de ponta.configuraçãoA Wus PCB opera atualmente cinco bases de produção em Kunshan, Huangshi, Jintan e Tailândia.A Comissão considera que a utilização da capacidade de produção da União Europeia no mercado interno é de 5% no primeiro semestre de 2025 e está gradualmente a adquirir encomendas no exterior.A empresa não é sóCompromissosA Comissão considera que a Comissão não pode, por si só, excluir a possibilidade de uma reestruturação da cadeia de abastecimento, uma vez que a Comissão não pode, por si só, excluir a reestruturação da cadeia de abastecimento.Em 2 de MarçoEm 27 de fevereiro, o volume de negociação de um dia atingiu 118 milhões de ações, com um valor de transação de 9.853 mil milhões de yuans e uma taxa de rotatividade de 60,11%, o que indica uma actividade de mercado sustentada e expectativas de crescimento positivas a longo prazo.

- O que é isso?

Fonte: Notícias de hoje

Disclaimer: Respeitamos a originalidade e também o valor compartilhado; os direitos autorais de texto e imagens pertencem aos autores originais.

Veja mais

Indústria de Laminados Revestidos de Cobre Vê Onda de Expansão de Produção; Substituição Doméstica de Materiais Essenciais Acelera

2026-01-27

"Com base no nosso recente entendimento, oLaminado revestido de cobreA indústria está a entrar num novo ciclo de prosperidade." disse um executivo de uma empresa de resinas fenólicas a um repórter do Securities Times, em 25 de Janeiro."No processo de ascensão da indústria nacional de CCL, a substituição doméstica de materiais essenciais deverá acelerar".

Empresas aumentam a produção de CCLs de alto desempenhoO Laminato revestido de cobre (CCL) é um importante campo de aplicação da resina fenólica.Tecnologia Shengyi (600183), Huazheng New Material (603186), Jin'an Guojie (002636), e Nan Ya New Material (688519), entre outros.

"Com o rápido crescimento da demanda por servidores de IA, eletrônicos automotivos (885545) e comunicação óptica, as empresas de CCL estão experimentando uma recuperação.Recentemente voltámos de uma visita a uma empresa CCL.Devido a pedidos urgentes de clientes, não planejam fechar para o Festival da Primavera", acrescentou o executivo.

Entende-se que o CCL é o material a montante para a fabricação de PCB (placas de circuito impresso (884092)), com cenários de aplicação final incluindo equipamentos de comunicação (881129),Eletrónica automóvel (885545), electrónica de consumo (881124), e semicondutores (881121), etc. Nos próximos 3-5 anos,O crescimento da indústria de PCB será impulsionado principalmente pelos motores duplos da "Infraestrutura de computação de IA + eletrónica automóvel (885545) inteligênciaSimultaneamente, as embalagens avançadas (886009), o hardware de IA de ponta, a comunicação de alta frequência e outros domínios proporcionarão oportunidades de crescimento estrutural.A tendência da indústria para a melhoria da gama superior, produtos de alto valor acrescentado é claro.

Recentemente, devido a um aumento na demanda de servidores de IA causando uma oferta apertada de matérias-primas de ponta,O líder mundial Resonac anunciou um aumento de preço global de mais de 30% para materiais incluindo Substratos de Folha de cobre (CCL)Com o aumento da demanda por servidores de IA e veículos de nova energia (850101), o mercado global de PCB atingiu US $ 88 bilhões em 2024.De acordo com as previsões da consultoria Prismark, o valor de produção do mercado mundial de PCB crescerá aproximadamente 6,8% em 2025, e a indústria de PCB continuará a crescer nos próximos anos, atingindo cerca de US $ 94,661 bilhões até 2029,com uma taxa de crescimento anual composta (CAGR) de cerca de 5.2%.

Em termos de distribuição global da capacidade, a China tornou-se líder absoluto, representando cerca de 50% da capacidade mundial de PCB.Delta do Rio das Pérolas (Guangdong representa 40% da capacidade nacional)A Ásia do Sudeste (513730) realizou a transferência de algumas capacidades de PCB de médio a baixo nível, impulsionadas por fatores de custo.

O repórter observou que, após uma recessão prolongada de 2-3 anos,As empresas CCL a montante registam uma forte recuperação e apresentam resultados positivos nas suas previsões anuais de desempenhoPor exemplo, Jin'an Guojie (002636) relatou perdas líquidas após dedução de itens não recorrentes de 110 milhões de yuans e 82,36 milhões de yuans em 2023 e 2024, respectivamente.Até ao segundo semestre de 2025, o desempenho da empresa acelerou, com um lucro líquido para o ano inteiro esperado para aumentar em 655,53%871,4%.Em comparação com um prejuízo líquido após dedução de elementos não recorrentes de 119 milhões de yuans no ano anterior. Nan Ya New Material (688519) relatou um lucro líquido de 158 milhões de yuans para os três primeiros trimestres de 2025, superando o lucro do ano inteiro de 50,32 milhões de yuans do ano anterior.Líder da indústria (883917) Shengyi Technology (600183) relatou um lucro líquido de 20,443 bilhões de yuans para os três primeiros trimestres de 2025, já superando o lucro líquido de todo o ano de 2024 de 1,739 bilhões de yuans.

É digno de nota que, ao mesmo tempo em que comunicam resultados anuais coletivamente positivos, as empresas CCL também anunciaram sucessivamente novas rodadas de expansão da produção.A Shengyi Technology (600183) revelou que assinou um acordo de 4Acordo de intenção de investimento de 0,5 bilhão de yuans para um projeto de CCL de alto desempenho com o Comitê de Gestão da Zona de Desenvolvimento Industrial de Alta Tecnologia do Lago Songshan de Dongguan.Nan Ya New Material (688519) divulgou um plano de colocação privadaEm novembro de 2025, Jin'an Guojie (002636) divulgou um plano de colocação privada, com a intenção de levantar 1.3 mil milhões de yuans para projetos incluindo CCLs de alta qualidade.

Materiais essenciais que aceleram a substituição internaNo novo ciclo de expansão da indústria CCL, espera-se que os fornecedores de matérias-primas upstream acelerem a substituição interna.Muitas resinas domésticas de alta qualidade e os seus materiais principais fizeram progressos significativos na melhoria do desempenho dos produtos e agora podem substituir as contrapartes estrangeiras em pé de igualdade."Talvez percebendo a crise da substituição doméstica, a Daihachi Chemical Industry (850102) recentemente se aproximou da nossa empresa,Esperando que nos tornássemos o agente deles para retardadores de chama à base de fósforo., mas recusámos".

O executivo citou um exemplo: "Atualmente, enquanto produzimos resinas, também somos o agente de dois retardadores de chama especiais à base de fósforo da Wansheng Co., Ltd. (603010).Aproveitando as vantagens do canal existente da nossa empresa e a relação custo-eficácia dos próprios produtos da WanshengA utilização destes retardadores de chama especiais por estas empresas era anteriormente amplamente monopolizada por empresas estrangeiras".

Em relação a estas declarações,O relator analisou as informações públicas da empresa e constatou que ela já implantou dois produtos principais no campo de materiais de PCB de ponta de gama alta em sua base em Weifang.- retardadores de chama para CCLs e resinas fotossensiveis para fotoresistentes de PCBs (885864).(603010) informou ao repórter que a empresa formou capacidades de fornecimento diversificadas para vários tipos de retardadores de chama e resinas fotossensiveis para CCLs., consolidando continuamente a sua vantagem competitiva.

Beneficiando-se da expansão contínua da indústria de fabricação de placas de circuito impresso (PCB) a jusante e dos requisitos crescentes de desempenho contra incêndio dos produtos eletrónicos,prevê-se uma tendência de rápido crescimento da procura mundial de retardadores de chama utilizados em LCC epoxi- retardadores de chama à base de fósforo, livres de halógenos, que podem evitar gases nocivos produzidos pela combustão de halógenos e os potenciais riscos cancerígenos associados aos retardadores de chama à base de antimónio,e possuem boa estabilidade térmica e eficiência retardadora de chamas, estão a registar um aumento significativo da percentagem de aplicações em CCLs de ponta.

Entende-se que os tipos de resinas envolvidos incluem resinas epóxi de qualidade electrónica, resinas fenólicas de qualidade electrónica, etc.resinas de qualidade electrónica atuam como "ajustadores de propriedades" para CCLs, e a melhoria das características do CCL torna melhor o desempenho dos PCB.A estrutura do grupo polar e o método de cura da resina afetam a resistência da casca da folha de cobre e a força de ligação entre as camadas do CCLQuanto mais elementos retardadores de chama à base de bromo ou fósforo na resina, maior é a classificação de retardador de chama do CCL.As estruturas especiais também podem alcançar baixas propriedades dielétricas e retardo de chama intrínseco, para satisfazer as necessidades de transmissão de sinais de alta frequência e de processamento de informação de alta velocidade, amplamente utilizadas em servidores de próxima geração, eletrónica automóvel (885545), redes de comunicação,e outros campos.

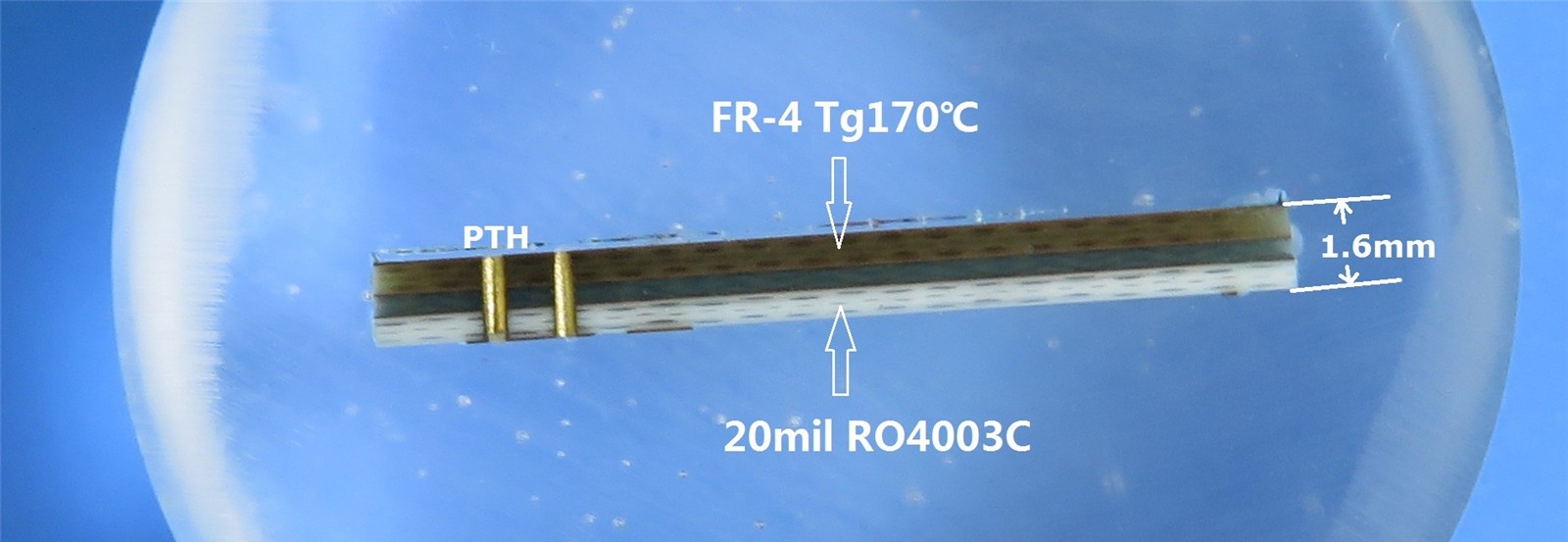

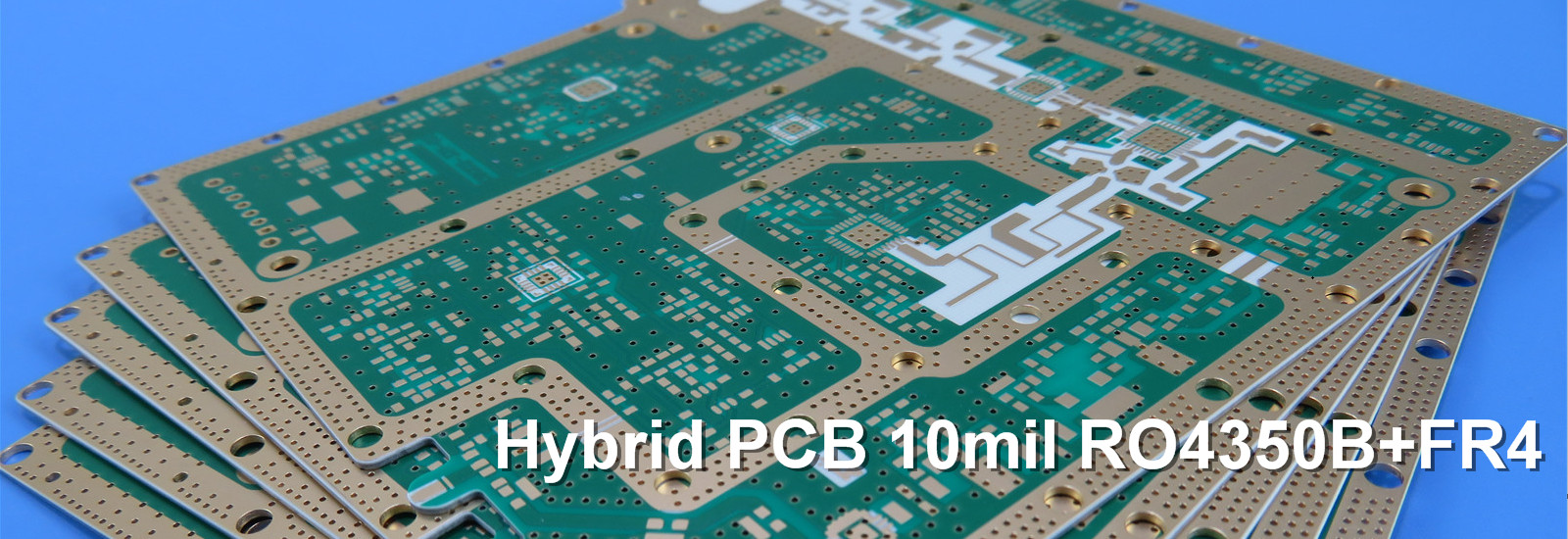

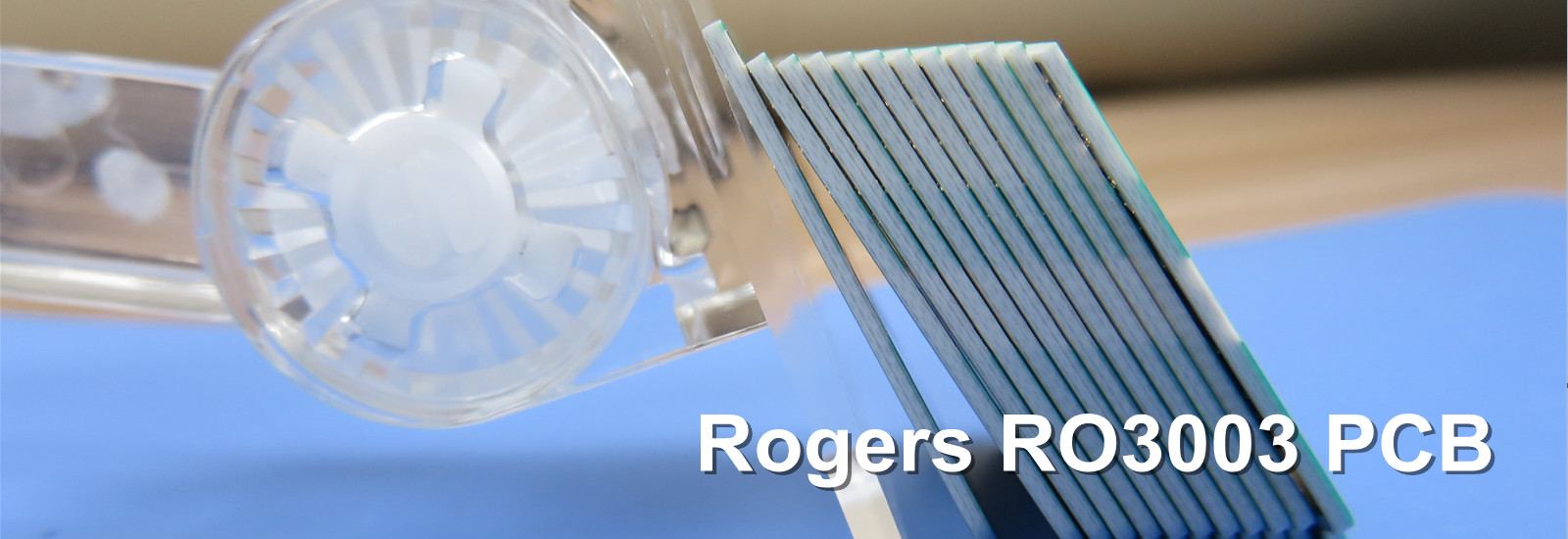

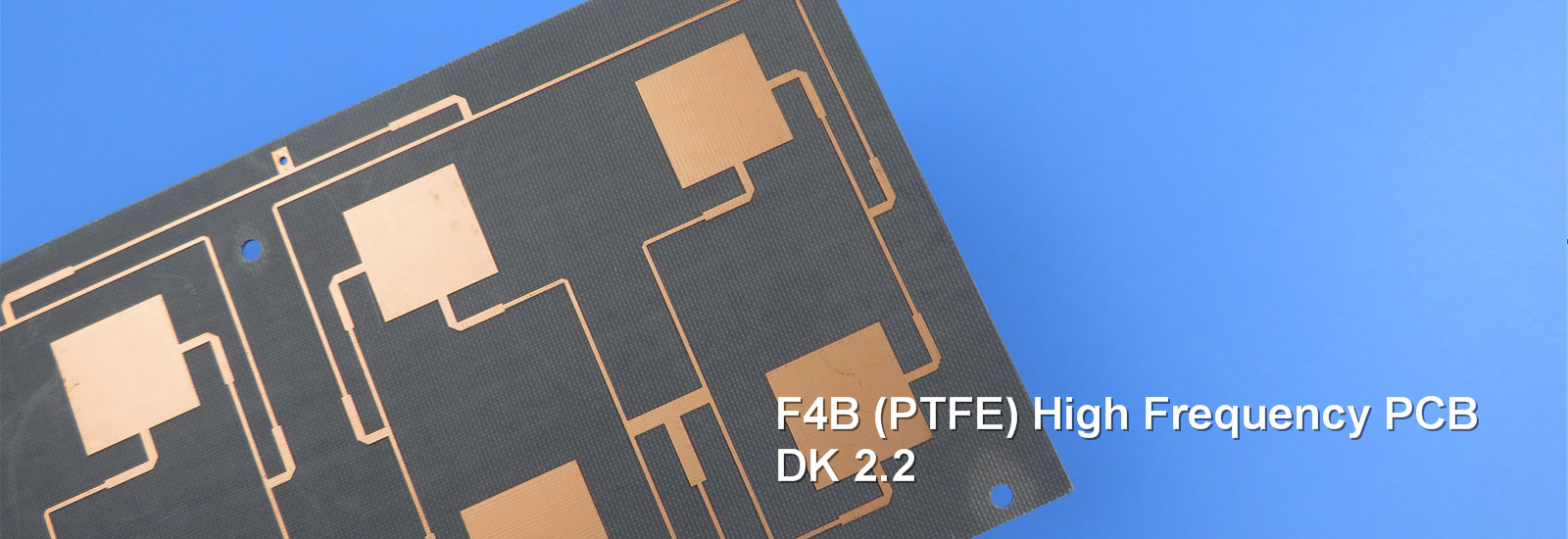

Tomando como exemplo os CCL de alta frequência, esses produtos são "receptores especiais" para sinais de ultraalta frequência, operando a frequências superiores a 5 GHz, adequados para cenários de ultraalta frequência.Exigem uma constante dielétrica ultra-baixa (Dk) e uma perda dielétrica tão baixa quanto possível (Df)São materiais essenciais para as estações base 5G, os radares de ondas milimétricas (885736) e a navegação por satélite de alta precisão (885574).baseia-se principalmente na modificação da resina isolante, fibra de vidro, e estrutura geral.

Os especialistas da indústria acreditam que, à medida que a indústria eletrônica global avança para "sem halogênio, de alto desempenho, de alta confiabilidade," as exigências de desempenho dos materiais de PCB (especialmente retardadores de chama e CCLs) continuam a aumentar, proporcionando novas oportunidades de mercado para as empresas de materiais com vantagens tecnológicas.Estas empresas obterão vantagens de primeira linha na substituição interna nos mercados de gama média a altaEm especial, a Wansheng Co., Ltd. (603010), tendo estabelecido previamente as duas linhas de produtos principais de retardadores de chama para CCL e resinas fotossensiveis para fotoresistentes de PCB,beneficiará plenamente dos benefícios do crescimento da indústria e da substituição interna.

- Não.

Fonte: Securities Times e CompanyDisclaimer: Respeitamos a originalidade e também o compartilhamento de valores; os direitos autorais do texto e das imagens pertencem ao autor original.que não representa a posição desta contaSe os seus direitos forem violados, contacte-nos imediatamente e eliminaremos o conteúdo o mais rapidamente possível.

Veja mais

O que é MSL? Um Guia para Armazenamento à Prova de Umidade em Oficinas de PCB SMT

2026-01-27

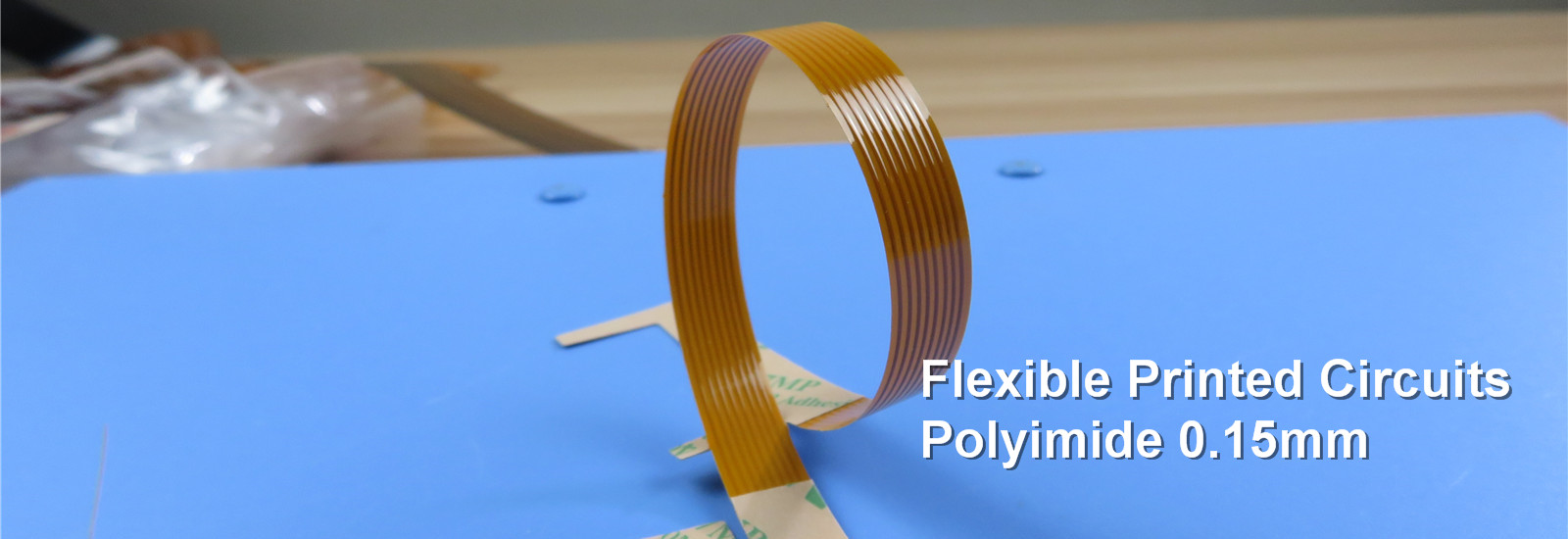

No processo de produção SMT (Surface Mount Technology), os problemas de sensibilidade à umidade dos PCB e componentes afetam diretamente o rendimento de solda e a fiabilidade do produto.O nível de sensibilidade à humidade (MSL) é o indicador central para a definição das normas de protecção. Juntamente com as condições de armazenamento padronizadas da oficina, pode prevenir efetivamente falhas de produção causadas pela absorção de umidade.

Os substratos de PCB (como o FR-4) absorvem facilmente a umidade do ar. Durante as altas temperaturas da solda de refluxo SMT (> 220 °C), a umidade interna vaporizou e se expandiu rapidamente,que podem levar à delaminação de placas ou a micro-fissuras nas almofadas de solda (conhecido como efeito "popcorn")A indústria utiliza o padrão do nível de sensibilidade à humidade (MSL) para quantificar este risco, dividido em níveis 1 6.quanto mais sensível for o componente, e quanto mais curto for o tempo de exposição permitido no local de trabalho:

Nível MSL 3: Deve ser soldado no prazo de 168 horas (7 dias) após a abertura.

Nível MSL 6: Deve ser soldado no prazo de 24 horas e, muitas vezes, requer cozimento para remover a umidade antes da utilização.

As especificações de armazenamento e gestão nas oficinas de SMT baseiam-se nos requisitos do MSL. As oficinas de SMT modernas devem estabelecer um sistema de controlo rigoroso dos materiais sensíveis à umidade:

Armazenamento de entradaOs materiais normais são armazenados num ambiente controlado (normalmente temperatura < 30°C, umidade < 60% RH),A utilização de materiais de alto nível (e.g., MSL 5 e superior) devem ser armazenados em gabinetes de nitrogénio de humidade ultra-baixa (humidade < 10% RH).

Embalagem e identificação: Utilize sacos à prova de umidade, fechados a vácuo, com cartões de indicador de umidade incorporados e rótulos detalhados (incluindo o nível de MSL, a duração do ateliê e as condições de cozimento).Verifique o cartão de umidade e registre a hora de abertura.

Rastreamento da duração da vidaA partir do momento em que os materiais são abertos, começa a contagem regressiva da sua "vida útil de oficina".Os materiais que excedam o prazo devem ser cocidos para remoção da humidade (e).g., 125°C durante 8 ≈ 48 horas) e ser confirmado como qualificado antes da reutilização.

Monitorização ambiental: Monitorizar e registar continuamente a temperatura e a umidade da oficina SMT para assegurar um ambiente de produção estável e controlado e evitar a absorção acidental de umidade pelos materiais.

A precise understanding of PCB Moisture Sensitivity Levels (MSL) and strict management of SMT workshop storage conditions form an invisible yet critical "process defense line" in modern electronics manufacturing. It is not only a direct requirement for controlling the production process and reducing scrap costs but also a core engineering capability for fundamentally preventing early product failures and ensuring end-product reliabilityDesde a concepção e a selecção até à execução da produção, a atenção à sensibilidade à umidade em todas as fases reflete o profundo compromisso da indústria transformadora com a qualidade.

- Não, não.

Fonte:Partilha de informações sobre placas de circuito PCB

Disclaimer: Nós respeitamos a originalidade e também nos concentramos no compartilhamento; os direitos autorais de texto e imagens pertencem ao autor original.Não representa a posição desta conta, e se os seus direitos forem violados, por favor contacte-nos imediatamente, vamos apagá-lo o mais rápido possível, obrigado.

Veja mais

Escolhendo materiais de PCB: laminado revestido de metal versus FR-4?

2025-12-18

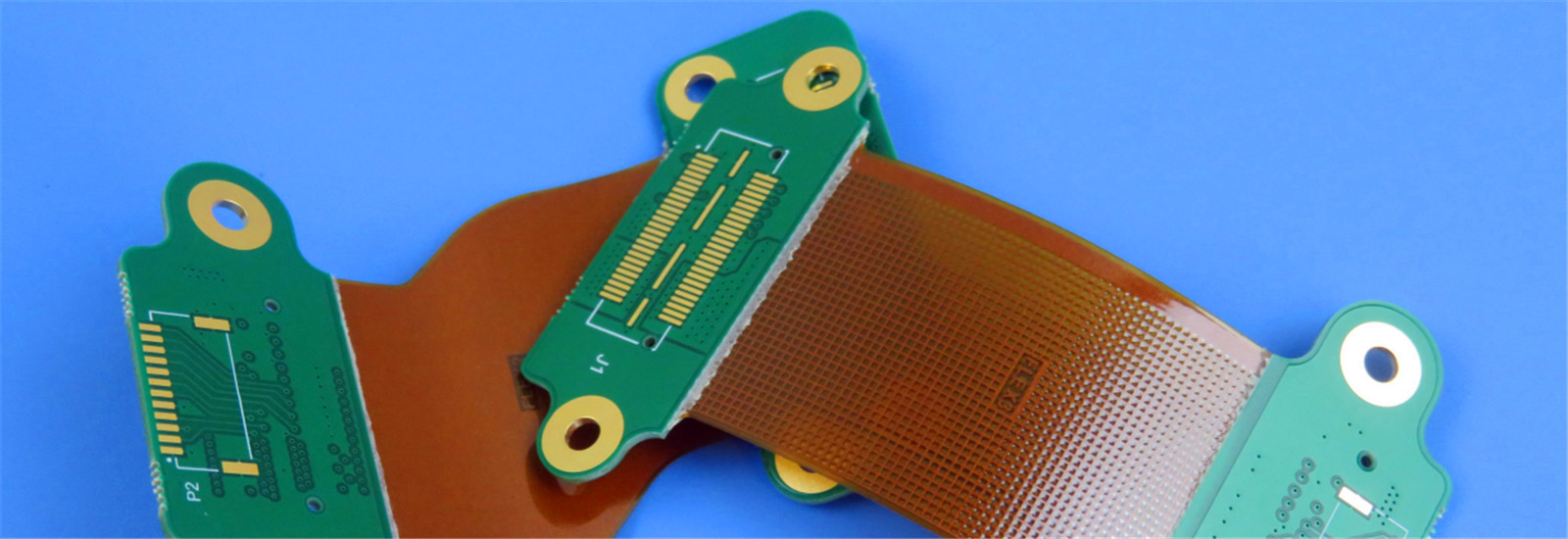

Laminados revestidos de metal e FR-4 são dois materiais de substrato comumente usados para placas de circuito impresso (PCIs) na indústria eletrônica. Eles diferem na composição do material, características de desempenho e áreas de aplicação.

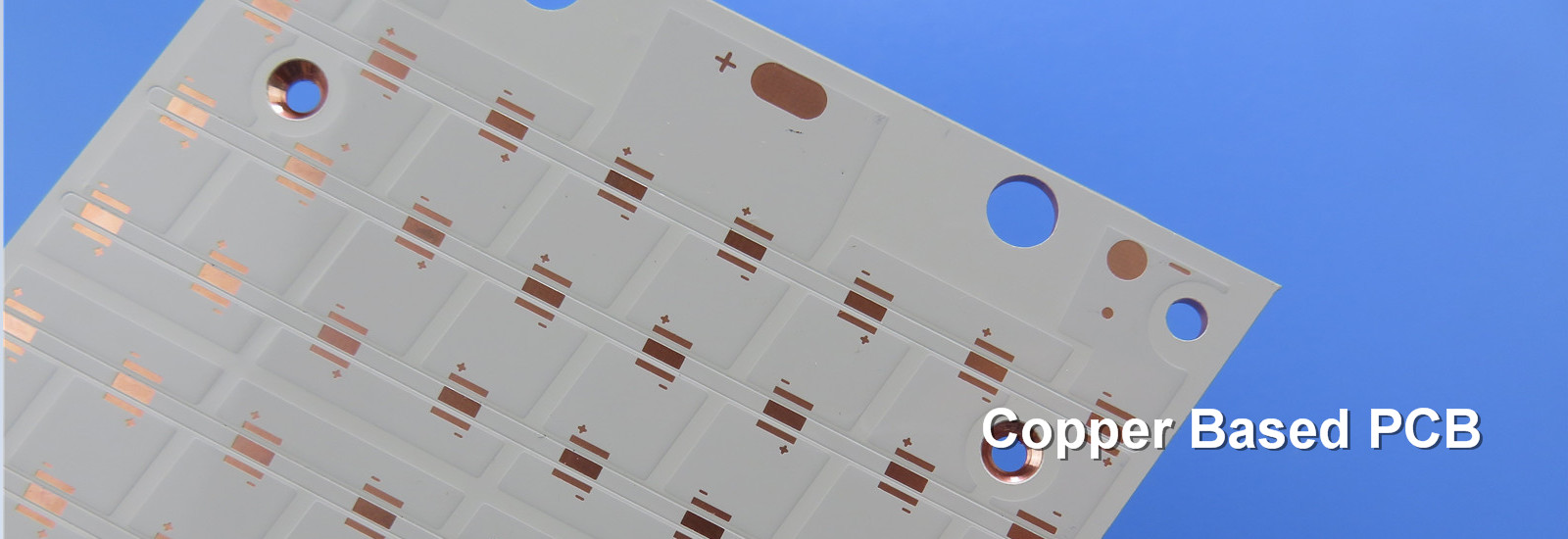

Análise de Laminado Revestido de Metal e FR-4

Laminado Revestido de Metal: Este é um material de PCI com uma base de metal, tipicamente alumínio ou cobre. Sua principal característica é a excelente condutividade térmica e capacidade de dissipação de calor, tornando-o muito popular em aplicações que exigem alta condutividade térmica, como iluminação LED e conversores de energia. A base de metal transfere efetivamente o calor de pontos quentes na PCI para toda a placa, reduzindo o acúmulo de calor e melhorando o desempenho geral do dispositivo.

FR-4: FR-4 é um material laminado que usa tecido de fibra de vidro como reforço e resina epóxi como aglutinante. É o substrato de PCI mais amplamente utilizado, favorecido por sua boa resistência mecânica, propriedades de isolamento elétrico e características retardantes de chama, tornando-o adequado para vários produtos eletrônicos. O FR-4 tem uma classificação de retardamento de chama UL94 V-0, o que significa que queima por um tempo muito curto quando exposto a chamas, tornando-o adequado para dispositivos eletrônicos com altos requisitos de segurança.

Principais diferenças entre laminado revestido de metal e FR-4

1. Material de base: O laminado revestido de metal usa metal (como alumínio ou cobre) como base, enquanto o FR-4 usa tecido de fibra de vidro e resina epóxi.

2. Condutividade térmica: O laminado revestido de metal tem uma condutividade térmica significativamente maior do que o FR-4, tornando-o adequado para aplicações que exigem dissipação de calor eficaz.

3. Peso e espessura: O laminado revestido de metal é geralmente mais pesado que o FR-4 e pode ser mais fino.

4. Processabilidade: O FR-4 é fácil de processar e adequado para projetos de PCI multicamadas complexos, enquanto o laminado revestido de metal é mais desafiador de processar, mas ideal para projetos de camada única ou multicamadas simples.

5. Custo: O laminado revestido de metal é tipicamente mais caro que o FR-4 devido ao custo mais alto do metal.

6. Áreas de aplicação: O laminado revestido de metal é usado principalmente em dispositivos eletrônicos que exigem boa dissipação de calor, como eletrônica de potência e iluminação LED. O FR-4 é mais versátil e adequado para a maioria dos dispositivos eletrônicos padrão e projetos de PCI multicamadas.

Em resumo, a escolha entre laminado revestido de metal e FR-4 depende principalmente dos requisitos de gerenciamento térmico do produto, complexidade do design, orçamento de custo e considerações de segurança. A JDB PCB aconselha a seleção de materiais com base nas necessidades específicas do produto, pois o material mais avançado não é necessariamente o mais adequado.

------------------------------

Aviso de direitos autorais: Os direitos autorais do texto e imagens acima pertencem ao(s) autor(es) original(is). Bicheng compartilha isso como uma republicação. Se houver alguma preocupação com direitos autorais, entre em contato conosco e removeremos o conteúdo.

Veja mais